1、概述

氮氧化物(NOx)是一种危害性极大的大气污染物,大量的NOx可引发酸雨、化学烟雾等,不仅破坏环境,还会威胁人类的健康。目前,电力行业已经基本完成烟气超低排放改造任务,作为非电行业中污染物排放最严重的钢铁行业,烟气脱硝势在必行。

2019年4月生态环境部等国家五部委联合发布《关于推进实施钢铁行业超低排放的意见》,对钢铁企业超低排放提出具体要求,明确到2020年底前,力争60%左右的钢铁产能企业完成超低排放改造;到2025年底前,重点区域钢铁企业基本完成环保改造,力争80%以上比例的钢铁产能企业达到超低排放要求,这标志着我国钢铁超低排放正式步入正轨。

目前,钢铁行业生产工艺80%以上采用长流程生产工艺,包括焦化、烧结(球团)、炼铁、炼钢、轧钢等工艺在内,产污环节多,污染物排放量大。

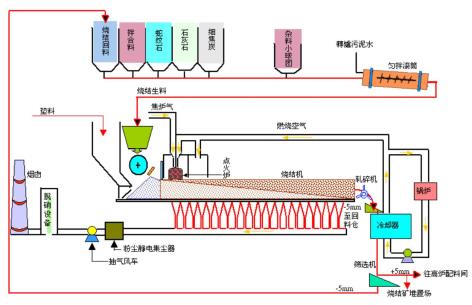

图1烧结流程图 网图若有侵权,请联系我们删除

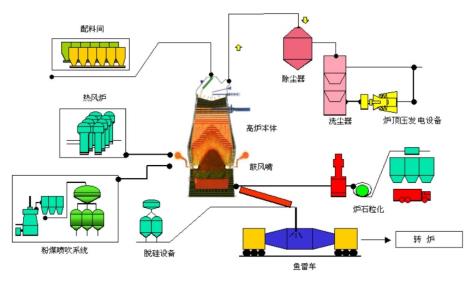

图2高炉生产流程图网图若有侵权,请联系我们删除

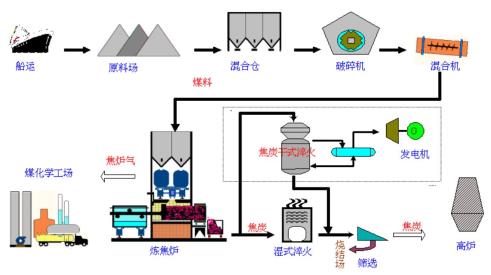

图3炼焦生产流程图网图若有侵权,请联系我们删除

该过程产生烟气特点是二氧化硫含量主要受燃料(煤和煤气)硫分影响大(多为300-1000mg/m³),烟气温度多在210-350℃;氮氧化物含量一般为300-1000mg/m³。

2.4轧钢工序中加热炉排放烟气

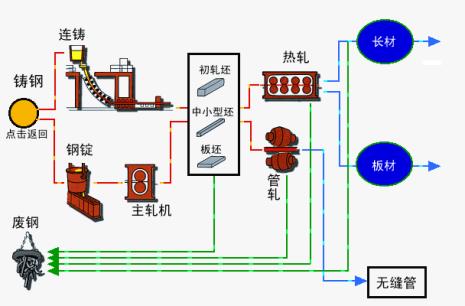

轧钢作业是将钢材重新塑型的一个过程,分为热轧和冷轧,其生产流程如图4所示。

图4轧钢流程图网图若有侵权,请联系我们删除

在轧钢工序中,烟气来自热轧工艺加热炉,一般要加热到再结晶温度才进行轧制,其烟气特点是二氧化硫含量主要受燃料(煤气)硫分影响大(多为30-300mg/m³),烟气温度多在140-220℃;氮氧化物含量一般小于150mg/m³。

3、我司超低温SCR脱硝技术可行性分析

3.1现有工艺及问题

“湿法/半干法/干法脱硫+除尘+复热+中低温SCR”,问题:副产物复杂;脱硫后烟气温度低升温能耗高;催化剂为危废。

“活性炭/焦脱硫脱硝+除尘+复热+中低温SCR”,问题:脱硫后烟气温度低升温能耗高;催化剂为危废,且投资及运行费用高。

“除尘+喷淋降温+臭氧氧化+碱法吸收”,问题:投资及运行费用高,副产物复杂,废水需二次处理。

3.2推荐工艺

就烟气温度而言,烧结/球团及热风炉烟气主要集中在100-150℃之间,传统的SCR脱硝技术难以直接应用,我司采用超低温SCR脱硝工艺,活性温区宽(100-180℃),具有绝对优势。所采用的超低温脱硝催化剂突破了温度限制,有利于节约投资及运行成本,降低了SO2、粉尘及其他污染物的影响,有效达到超低排放标准。

推荐工艺:“半干法/干法脱硫+除尘+超低温SCR”。

3.3 我司超低温SCR脱硝技术运行经费核算

以钢铁行业550㎡烧结机烟气为例,进行工艺费用核算。

|

技术路线 |

(宁天)低尘+超低温SCR |

(传统)加热装置+中低温SCR技术+GGH |

|

脱硝效率 |

≥85% |

≥85% |

|

催化剂 运行温度 |

100~180℃ |

180~250℃ |

| 工程设备 |

SCR反应器 |

SCR反应器+GGH+加热炉 |

|

运行费用 |

氨水+系统电耗 |

氨水+系统电耗+加热费用 |

|

高炉煤气每小时消耗量 |

无 |

21860m³/h (按烟气再热30oC考虑) |

|

高炉煤气 运行费用 |

无 |

3498万元/年 (21860m³/h*0.2元/m³*8000h/年) |

|

催化剂 回收处理 |

无污染,无处理费用 |

危废,处理费用高且程序繁琐 |

综上所述:超低催化剂脱硝不仅省去加热炉、GGH的大额投资费用,更能在年均运行费用上大大降低成本,经济优势显著。

钢铁行业应用超低温脱硝催化技术

- 2024-06-26

- 2024-06-06

- 2024-05-07

- 2024-04-28

- 2024-04-15

- 2024-04-09

- 2024-03-01

- 2024-02-18